石英砂用于钠钙玻璃的料道乳浊,颗粒度为200汕m,加入量为15%一16%,当用量低于14%,则乳浊度

不够,而用量高于20%,玻璃表面粗糙,性质变脆。加入石英砂时料道温度为1 200℃,乳浊玻璃成形温度为

l 160℃。由于石英砂在高温时以方石英存在,密度为2.32—2.38 g/cm3,比一般玻璃密度(2.5 g/cm3)低,

容易浮在玻璃表面,甚至堵塞流料口而造成停产。石英砂中杂质比较多,常常不易得到白色的乳浊玻璃马赛

克,有时甚至呈灰色。

氧化铝粉的熔点高达2 050—2 060℃,密度也比较大(3.85-4 g/era3),加入到钠钙玻璃液中,不可能漂

浮,而是沉到玻璃液中,且能分布均匀。由于氧化铝含铁量低(Fe:O,为0.05%左右),不仅可得到白色乳浊

的玻璃马赛克,而且也用于制备彩色乳浊玻璃。用作乳浊剂时,氧化铝中水分含量应在2%以下。氧化铝用

量以5%一6%为合适,引入量3%-4%时,只是微弱乳浊,但加到7%以上时,玻璃表面变得粗糙。

生产乳白色玻璃马赛克时,用于料道乳浊的氧化铝粉中Fe:O,含量应在0。05%左右,不能超过0。l%,

如果含0.22%的Fe:O,,贝U-$L浊后的玻璃呈浅绿色。氧化铝乳浊时,乳浊室温度应控制在1 130~1 150。C,停

留时间不应超过10一15 min,同时加强搅拌,使Al:O,能均匀分布在熔化好的玻璃液中。

为了降低成本,可用铝矾土代替氧化铝粉乳浊。铝矾土是一种无塑性的黏土状矿物,其矿物组成为三水

铝矾石(A1203·3H:O)或一水软铝石(Al:03·H20),主要成分为AI:03和H:O,杂质为Si02、Fe:03、TiO:、

CaO等,烧结前密度为2.45—3.25 g/era3。国外专利中介绍在料道中加入颗粒度为40一100斗m的铝矾土

3.5%一6.5%(占玻璃液质量),搅拌后进行乳浊。

16.2.1.3烧结法配方

玻璃马赛克烧结法配方包括废玻璃粉、着色剂、黏结剂、泡沫阻止剂和填充剂。

(1)废玻璃粉。废玻璃可用无色、绿色及棕色(茶色)等杂玻璃,粉碎后为白色或浅黄色。在白色玻璃粉

中加入30%、40%、60%的浅黄色玻璃粉,得到的玻璃马赛克产品几乎为浅黄色。生产时,先将废玻璃清洗

干净,按废玻璃的原有颜色分类,然后分别用粉碎机粉碎后通过筛分,使其颗粒在0.80 nLrn(15目)以下。

废玻璃纤维易于粉碎,可用简易破碎机将废玻璃纤维破碎成2 cln,不得混入杂物,废玻璃纤维中hl:O,

高达6.6%,有利于乳浊,CaO、Mgo也较高,而Na:O比较低,仅12%,故必须根据玻璃马赛克的成分来调整,

可补充石英砂、纯碱。由于要调整成分,加入各种补充原料后。废玻璃纤维的加入量在30%-45%。

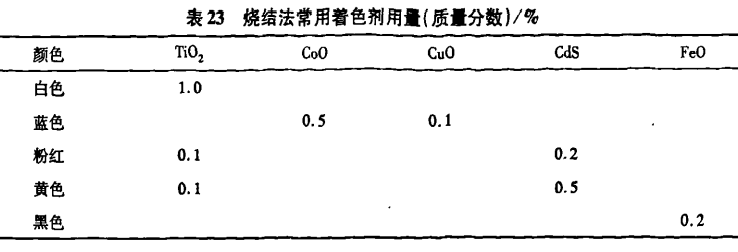

(2)着色剂。烧结法所用着色剂与熔融法相似,但用量略有变化。常用的着色剂见表23。

(3)黏结剂。黏结剂有高岭土、膨润土,国外专利也有采用硅酸钠(水玻璃)的。不同的黏结剂对玻璃马

赛克的抗折强度、收缩率有一定影响。高岭土、膨润土等黏结剂用量增加有利于马赛克的压坯,但玻璃马赛

克制品的性能接近黏土制品,玻璃相的比例不够,故配料中此类型黏结剂的用量以10%为宜。

无论黏土类黏结剂或水玻璃类黏结剂均需加人水,用于配料的调和及成形。黏土类黏结剂加水量为

4%较合适,水玻璃与水的比例为8:2较好。国外专利介绍用水玻璃作黏结剂时,还另加高岭土为填充剂。

(4)泡沫阻止剂。防止在碎玻璃配料烧结时形成泡沫,影响玻璃马赛克的强度及气孔率。常用的泡沫

阻止剂的配比(质量分数)为氧化锌3份,缩合磷酸盐3份。

日本专利介绍烧结法马赛克具体配方(质量分数)为平板玻璃100份,根据颜色需要采用表23中着色

剂,黏结剂水玻璃8份和水2份,泡沫阻止剂为氧化锌3份和缩合磷酸盐1.5份,再加高岭土填充剂5份。

16.2.2玻璃马赛克制造工艺

从前面已介绍的工艺流程图57和图58中可以看出:熔融法和烧结法制备玻璃马赛克工艺有很大区别,

熔融法和传统玻璃生产相同,而烧结法与陶瓷生产相似。

16.2.2.1熔融法生产工艺

熔融法制备玻璃马赛克有间隙生产和连续生产两大类型,间隙法是在坩埚窑熔化,用压机成形,劳动强

度大、生产效率低,只适用于需求量低而品种变化又快的产品,如镶嵌图画时要求很多颜色的玻璃马赛克,以

便配色。例如就红色一种颜色,按孟塞尔色系,从粉红到砖红至少有34种,按色板高达250种。有些红色玻

璃马赛克的生产工艺比较特殊,如肉红色玻璃马赛克,熔制是在1 300—1 380℃的弱氧化气氛中进行,有时

因炉内气氛和温度的变化,开缸时发现达不到色泽要求,或呈微白色,这是由于胶粒成长过程慢,未能显色,

此时应加人过饱和的红玻璃反复搅拌,盖好坩埚口,经过5—10 rain,加入红玻璃的胶粒即诱导着色剂的胶粒

成长到一定大小,对光的吸收和散射而使玻璃呈现肉红色。

诱导胶粒成长的红玻璃成分(质量分数)为SiO:65%、AI:03 l%、CaO 3%、ZnO 8%、K:O+Na2017%,外

加着色剂CdS、CdSe,还原剂酒石酸(H。C606),在坩埚中于1 450℃熔化13~16 h,放人60℃温水中冷却,干

燥后粉碎成O.79一1.06 mm(12~16目)粉末即可应用。

一定规模的玻璃马赛克厂应有三种类型窑炉:一种是坩埚窑,用以生产数量少的胶体着色的红色、橙色

玻璃马赛克;另一种为小型池窑,用以生产窑内整体着色的氟化物乳浊和硫一碳着色的茶色等产品;还有一

种为大型池窑,可采用料道着色或料道乳浊,用以生产批量大的产品。通常玻璃马赛克单台压延机的生产能

力为15 t/d,如采用窑内玻璃整体着色,则以一条生产线的生产能力为15 t/d为宜;如采用料道着色,一座池

窑可以设2—4条生产线,池窑生产能力可达50 t/d。

国内玻璃马赛克以单窑单台压延机生产为常见,采用马蹄焰金属换热器池窑或双碹金属换热器全保温

池窑熔化率通常为l-7一1.8 t/m2 d,熔化面积为4一lO m2,不设工作池,长宽比值一般在1.8以上,生料入

窑后,要求用人工摊平配合料,窑宽不能太大。由于马赛克玻璃黏度高,氟化物等易挥发成分较多,析晶倾向

大,选择池窑深度为500 mm,玻璃液净深度不超过400 rain,如设两条生产线,则池深也可达600 n-fin。池壁

采用电熔AZS砖,池底需有一定倾斜度,沿窑底纵向倾斜角10一2。,以便加快换料速率。

为了在变换色料时能将被置换的玻璃料全部放净,放料口应设置在池壁最下部,用电熔AZS耐火材料

砌成。正常生产时用一个耐热金属制成的水冷塞子堵住,放料时停止供水,等温度上升时塞子即可拨出。放

料口的结构要保证能重复使用,放料操作方便。

在窑长方向同一侧设置两个加料El,两个加料口中心距为700 mm,以适应不同时间交替加料,加料口大

小根据加料量大小而定,一般为300-400蛐,用电熔AZS砖砌筑。采用推进式投料机以适应马赛克配料低

温高黏度的特性。

玻璃马赛克配合料中挥发物较多,且窑较小.窑池较短,废气带人蓄热室格子体内的粉料及挥发物比·

般玻璃熔窑要多得多。采用格子孔140 mm X 140 mm的简形砖.2/3高度用低气孔黏土砖,]/3高度用龠

Zr02 30%的烧结AZS砖砌筑。

为了提高热效率,降低氟化物挥发,减少环境污染,采用电熔窑熔化。秦皇岛玻璃设计研究院设计r H

熔化6.75 t的全电熔窑,曾经投产。电熔窑为六角形结构,冷碹顶、全保温.熔化面积2 m2,池深l 200 mm。

熔化池池壁全部采用AZS耐火材料.池底采用AZS贴向币¨捣打料.此种保护窑底砖结构,一般町使用多个窑

期而不需要更换。整个窑体用全封闭层,底部保温层厚900 mm,池壁保温层厚600 mm,外壳为钢板,以减少

窑体的热敞失。能保证IO—13个月的窑龄。

熔窑加热为钼电极,三角形布置,三相供电,料道设有辅助加热系统.以保证成形时温度制度。成彤用滴

料器供料,并设有流量调节装置.改善马赛克的成形条件.有利于提高产品成品率。

正常生产时.日熔化量超过6.75 t玻璃液。最大熔化肇接近9 t.成品率达到85%以上,单化熔化耗电鬣

为o.5—0.7 kW·h/kg玻璃,折合1.80一2.52 MJ/kg玻璃,熔化热效率为90%以上。

仝电熔窑采用冷I:部空间.玻璃马赛克熔化温度只需l 200℃,玻璃层表面温度只有100℃,显著减少

氟化物的挥发。而一般用火焰加热的池窑,马赛克玻璃熔化温度需要l 300一l 350℃,氟化物挥发牢uJ达

40%,纯碱挥发损失率出达10%.不仅造成污染环境.fnf H.使成本提高。全电熔窑在减少原料挥发与散火.

保护环境方面有明显效果。

全电熔窑的控温系统则用先变流后调控方案,避免对可控硅的电流冲击,提高变压器的丁作效率:控制

系统全部采用集成电路,整个控制系统集中于一块线路板上.不仅町靠性提高,而且一旦出现故障,町以鹳板

更换,不影响生产,生产过程自动化程度高.操作简便。

电熔窑的气氛不受大气和火焰的影响,为生广:彩色玻璃乌赛克捉供了有利条件。一般火焰JJIl热窑生J加

红色系列玻璃马赛兜产品¨寸往往色差犬、色泽不易稳定,成品率较低;而电熔丁艺牛产时,一次投料即可稳定

生产,色差很小。

除了在配合料中加入着色剂,熔化时玻璃马赛克烂体着色外,还采用了料道着色。在料道中加入高浓缩

着色剂玻璃粉末、颗粒或熔块,用螺旋输送机送人料道.,7.1=!lJ升高温度,经过两次搅拌送人供料机进行成形。

以Cr:O,着色剂为例.前苏联所用料道粉末着色剂是f{1着色剂、助熔剂组成,具体成分(质量分数)为:

Cr20,50%、Na:CO,50%;颗粒着色剂由着色剂、助熔剂及黏结剂组成.具体成分为:Cr:O,60%、Na:CO,

30%、Na:Si03 100k;熔块着色剂由着色剂及低熔玻璃组成,具体成分为:Si02 4l%、B203 15%、A120,2%、CaO

10%、MgO 2%、Na20 20%、Cr203 lOOk。在100 kg玻璃液中JJj『O.3 kg Cr203料道着色剂。

用铬化物着色时,温度不能太低,如低于l 280%,容易使马赛克出现黑点。用氧化锰着色fI'f必须伴供料

装置巾保持氧化气氛,否则不能得到紫色,而为黄色或棕色甚至无色。采用熔块料道着色剂,容易使玻璃着

色均匀,换色快。

料道着色的优点是不必变更熔窑内的玻璃成分与配料,只要变更料道着色荆,就可以得到不同颜色的玻

璃马赛克,殳换颜色快,意大利用90 min即可换色成功,前苏联最慢也只需10 h.这比熔窑换料婴儿人还是

快得多。

国外将料道乳浊和料道着色结合起来,在l司一料道中既进行.r着色又进行了乳浊,同内称为着色--)Jl『l砂

工艺。熔化好的玻璃液首先进入着色窒,用定量装置加入着色剂.一进入乳浊窒.定量加入0.16—0.21 Into

(60,80目)粒度石英砂,乳浊后到成肜料道.流人压延机,雎延成形。为了均匀着色干¨乳浊,存料道III装自‘

搅拌装置进行搅拌,窑底还有鼓泡装置.以保证供给雎延机均匀的有色乳浊玻璃液。在料道迩安装钏电极通

电加热,使着色剂能充分熔融,石英砂能与玻璃液反应,部分熔融在硅酸盐玻璃熔体中,得到80%以上的玻

璃相,使玻璃马赛克具有要求的化学稳定性、热稳定性和机械强度。将料道着色与乳浊合为一体,可以竹省

设备和能源费用,但工艺制度一定要严格控制.才能保证质量。

玻璃马赛克的成形大都用压延法,以前还用过压制法。目前除小作坊制备个别产品外,已很少用眶制法。

动的方向,又分为水平式、垂直式和混合式。

对辊成形机的工作原理是玻璃熔体经流槽进入预成形辊(光辊)内压成一定厚度玻璃带,再经花辊压成

槽纹,然后用成形刀辊将玻璃带压成马赛克尺寸大小的刻痕。成形后的马赛克在输送装置的平板上随移动

逐渐冷却,最后送往退火窑。大部分成形过程是在辊道上进行的,故称为对辊式成形机。根据垂直、水平和

混合的不同成形方法,辊子的布置也有所不同,如在水平式成形机中有2个光辊、1个花辊、1个成形刀辊,花

辊先压出条纹,成形刀辊压成刻痕;而垂直式则有3对辊子,第l对均为光辊,第2对的上面辊子为花辊,下

面为光辊,第3对上面为刀辊,下面为光辊;至于混合式则下面有1个大的光辊,上面有2个小的花辊和成形

刀辊。对辊式成形机结构简单,制造容易,维修方便,成本低廉,但制品容易呈弧形。

链板式成形机的特点是马赛克在链板上进行成形,玻璃液经流槽进入预成形辊,压成上面光滑、下面带

有槽纹或两面光滑的玻璃带,然后到循环移动的模板,在模板上刻马赛克外形大小的刻痕(刃口),被成形压

辊压成马赛克外形大小,随着模板的移动,被压入模板上的玻璃马赛克带逐渐冷却、收缩而自动脱离模板。

链板式成形的优点是能压制黏度大的玻璃熔体,模具加工精度高,产品尺寸精确,表面平整无弯曲现象。但

模板数量多,需要特殊耐热钢材制造,链传动时带来的瞬时速度不易克服,模板水平运动时出现上下波动,设

备价格高于对辊式成形机。

玻璃马赛克成形后,需要进行折断(劈裂)成小块。通常用振打方式,将已刻痕的马赛克颠裂成小块,但

在较大的冲击力下,产品容易缺角崩边,成品率低。为解决该问题,日本专利将退火后的马赛克带先进入飞

边机用辊子除去飞边,再进入横向凹槽折断机进行横向折断,之后再进入纵向凹槽折断机进行纵向折断,形

成单块玻璃马赛克。

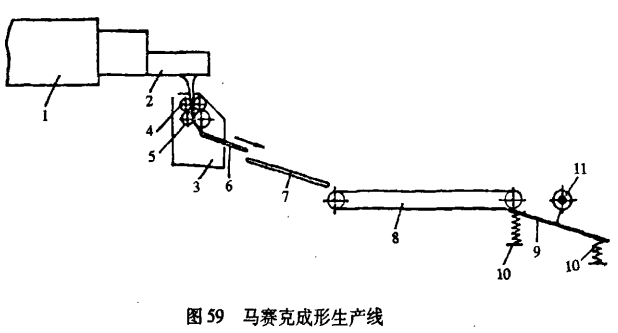

前苏联玻璃马赛克的生产线如图59所示。在池窑l中熔化好的玻璃液进入供料装置2中,流出后进入

成形机3,用带有凸棱的对辊4和5压成具有横向和纵向凹槽、宽350 mm的玻璃带,沿倾斜的冷却板6以4

m/s的速度滑向折断器7,平板折断器7与水平呈lOo一150倾角,不断以振动力将玻璃带沿纵横槽折断成小

块马赛克,折断器下面为隧道式网带输送机8,以3~7。C/s的速率退火,使玻璃马赛克呈半钢化状态,提高

机械强度,减少废品。冷却后的玻璃马赛克进人带有振动器10的选择器9上进行检验、选择。选择器放在

弹簧上与水平呈30一8。倾角,频率为40一50 Hz,振幅为0.4—2 rnnl,处理时间为5—15 s。选择器9是由两

个倾斜、回转的带孔圆筒11组成,第1个圆筒的孔径21 ITlm,和玻璃马赛克尺寸的比值为0.9—0.95(前苏联

玻璃马赛克的尺寸为23.5 Inrll X23。5 rnln×4。5 mm),在此处将小碎块除去,第2个筒的孔径为25 rnl3'l,和马

赛克尺寸的比值为1.05一1.15,此筒可将未完全折断的马赛克与成品分离。用此工艺过程,玻璃马赛克的

破损率仅l%。

成形退火后的玻璃马赛克还需排铺和贴纸。排铺也称为制版,用特制的塑料方框(330 Illnl×330 121r11)

内分成与玻璃马赛克尺寸大小一致的梯形小方格,将检验过的玻璃马赛克带槽面朝下,放入小方格中,还可

将各种颜色的玻璃马赛克镶嵌成图案和壁画,然后将同样大小的纸上面涂刷配制好的黏结剂,贴在摆好的上,等纸铺平后,上面放一块与塑料框同样大小的三层胶合板做成托板,放好后将塑料框反扣过来,再将托板

放在40℃左右温度的烘干炉内进行烘干,即为商品。前苏联规定黏贴的纸采用质量为O.09—0.120 kg/m2

的包装纸或纸袋纸。

为了将玻璃马赛克贴到纸上,前苏联规定用骨胶或其他黏结强度很好的胶,要保证黏结牢固,运输过程

中不脱落、不发霉,并应使纸很容易从马赛克上洗去而不在表面留下胶痕。施工中脱纸时间不超过5 rain。所

用胶水不能损坏纸和马赛克,或使马赛克变色。国内有采用糊精、阿拉伯树胶、糯米粉加水,按一定比例调和

而成,此类黏结剂质量好,但价格贵。还可用面粉、桃胶(或骨胶)、明矾与水配合,价格低廉,有实用价值。

从铺排、刷黏结剂到贴纸,均可实施机械化、自动化。

16.2.2.2烧结法生产工艺

烧结法生产工艺很多工序与陶瓷马赛克相类似,以废玻璃为主要原料,加入黏结剂和其他添加剂,混合、

压制成形,再经干燥后在800—900℃烧结而成。根据各国、各地的资料以及合理利用固体废弃物的情况,玻

璃马赛克所用原料及黏结剂均有较大差异,但废玻璃是必不可少的,以保证玻璃相的形成。

压制坯体的抗压强度与玻璃粉颗粒的密实度有较大关系。为使玻璃粉颗粒之间相互靠近,必须将水从

接触区排挤到间隙中去,在较大的成形压力和配合料含水量一定时,一部分水可以排除掉。坯体最大抗压强

度随成形压力提高而向含水量低的区域迁移,抗压强度与含水量关系中有一个最佳值,此时玻璃粉微粒的间

距与吸附结合水的厚度相吻合,坯体的抗压强度达到最大值。进一步提高含水量时,抗压强度开始下降,这

是由于扩散层的水合膜变形,此膜层将质点相互隔离,从而减弱分子间的引力,使抗压强度反而降低。

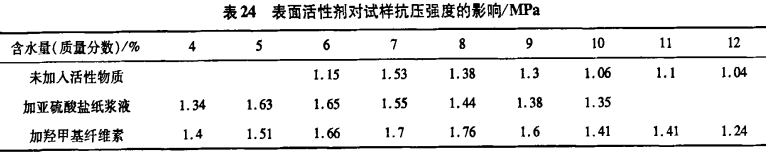

大量生产时,为了降低配料中含水量,并达到较高的抗压强度,在配合料中加入表面活性物质,如亚硫酸

盐纸浆液及羟甲基纤维素。在不同含水量配合料中加入表面活性物质后,对试样抗压强度的影响见表24。

从表24中可知:在含水量很低(5%)时,加入亚硫酸盐纸浆液的活性剂,对提高试样抗压强度有明显作

从表24中可知:在含水量很低(5%)时,加入亚硫酸盐纸浆液的活性剂,对提高试样抗压强度有明显作

用,而羟甲基纤维素的作用在含水4%时对提高试样抗压强度效果最佳。

将含水4%一5%的配合料加入少量活性物质,在10—80 MPa压力下压制成形,送人分段式隧道电炉中

烧结。每段温度自动控制范围:第1段为(180±10)℃,第2段为(300±10)℃,第3段为(620 4-10)℃,第4

段为(745 4-10)'12,第5段为(780 4-10)℃,第6段为(500±10)℃,玻璃马赛克在各段停留时间不低于45

raino

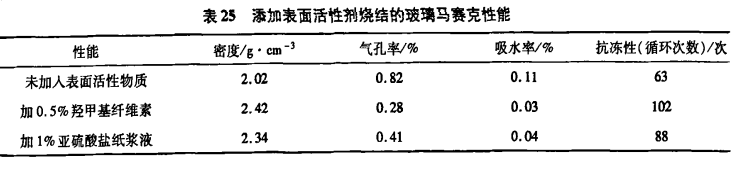

采用以上工艺制度烧结的玻璃马赛克性能见表25。从表25可知:加入活性剂羟甲基纤维素烧结的玻

璃马赛克性能最佳。

美国利用矿渣、尾矿、碎石及其他硅质材料,加入13%~94%废玻璃及黏结剂,粉碎后加入黏土6%、水

7%为黏结剂,混合均匀后压制成形,在770-900℃烧结3 h,即可得到成本低、化学稳定性好且美丽的玻马赛克。日本以玻璃粉为主要原料,添加氧化锌和固态磷酸盐,再加入碱金属硅酸盐的水溶液,混合后压制

成坯,在700—800℃下烧结3—4 h,制成玻璃马赛克。

谢玉深等总结了影响烧结法玻璃马赛克产品质量的几个因素,包括玻璃粉的粒度、黏结剂类型和用量、

调和水用量、压坯压力、加热和冷却速率、烧结温度、烧结时间等。玻璃粉的粒度对玻璃马赛克的抗折强度、

弹性模量、密度、气孔率、生坯强度、收缩率均有影响。当玻璃粉粒度为300—500岬时,力学性质、密度、显

气孔率均好,收缩率值在允许范围,粉料颗粒大于500 I.tm,力学性质下降,显气孔率上升。

将超细多水高岭土、高岭土和钠膨润土作黏结剂进行试验。改变黏结剂类型,力学性质、线收缩率、体积

密度、气孔率等变化不大。黏结剂用量增加,玻璃颗粒之间的烧结受到影响,由于黏结剂接近于黏土作用,使

玻璃马赛克的各项性能下降,但未烧结前生坯性质随黏结剂的增加反而提高。实验得出黏结剂的最佳用量

为10%。

配合料调和时,加入水的数量取决于黏结剂种类和用量,不同的配料应由实验来确定加人量。当加水量

4%时,各项性质最佳。

压制成形时压力增加可提高生坯的强度、密度,降低气孔率、收缩率,但对烧结的影响不大。成形压力在

30—40 MPa时各项性能较好。

烧结温度对各项性能均有影响,通过试验得出在920℃下烧结,气孔率为零,各项性能均佳。烧结时间

最好为30一60 min,时间再延长,效果并不明显。

加热速率不宜太慢,以避免玻璃析晶,应采用300℃/h的加热速率进行快速烧成,但在550℃下退火温

度以下冷却时,冷却速率不宜太快,防止产生较大的永久应力。对于大尺寸的玻璃马赛克,在退火时,更应缓

慢冷却,防止炸裂。

与熔融法相比,烧结法可利用废玻璃、矿渣、尾矿等废料,节约资源,烧结温度也比玻璃熔化温度低,可节

约能源,但玻璃颜色种类受到限制。

前苏联用几种颜色玻璃粉末进行配色,烧结制成镶嵌玻璃壁画用玻璃马赛克,如深红玻璃与不同比例的

无色玻璃配合,可以制成由深红到浅玫瑰色的彩色玻璃,色彩很丰富,可在实验室电炉内烧制,特别适合玻璃

艺术工作室艺术家创作镶嵌壁画。

今后玻璃马赛克发展有两种途径,一方面是向艺术镶嵌画的高端特色产品发展,产品种类多,数量少,但

技术要求高,附加值也高;另一方面是在现有建筑装饰材料基础上,提高质量,做到品种配套,发展水晶玻璃

马赛克、金星玻璃马赛克及多功能复合玻璃马赛克,采用无氟乳浊,减少污染,降低能耗和废品率,提高效益。